证券代码 830978

从产品开发、制造交付到维护检修,先临三维高精度三维扫描技术在重工机械领域的创新应用实践

2025.06.10

大型机械装备的研发与制造,是衡量一个国家工业水平的重要指标之一。在全球制造业竞争日益激烈的市场环境下,重工机械企业正通过数字化技术创新构建核心竞争力。

在此背景下,高精度三维扫描技术作为一种前沿的3D全尺寸测量工具,凭借准确、高效、便携、易用的特性正深度融入重工机械的智能化研发生产进程中,为机械装备的产品高效开发、生产质量保障和后期维护检修提供了强大的数据支撑,有力驱动着重工机械领域智能制造水平的加速升级。

高精度三维扫描技术

驱动重工机械产品全生命周期质量控制

作为国家级制造业单项冠军企业,先临三维深耕高精度三维扫描技术,在重工机械领域有着广泛的实践应用,从新品开发验证到生产制造控制,从成品质量检测到设备维修维护,该技术应用可贯穿产品生命周期的各个环节。

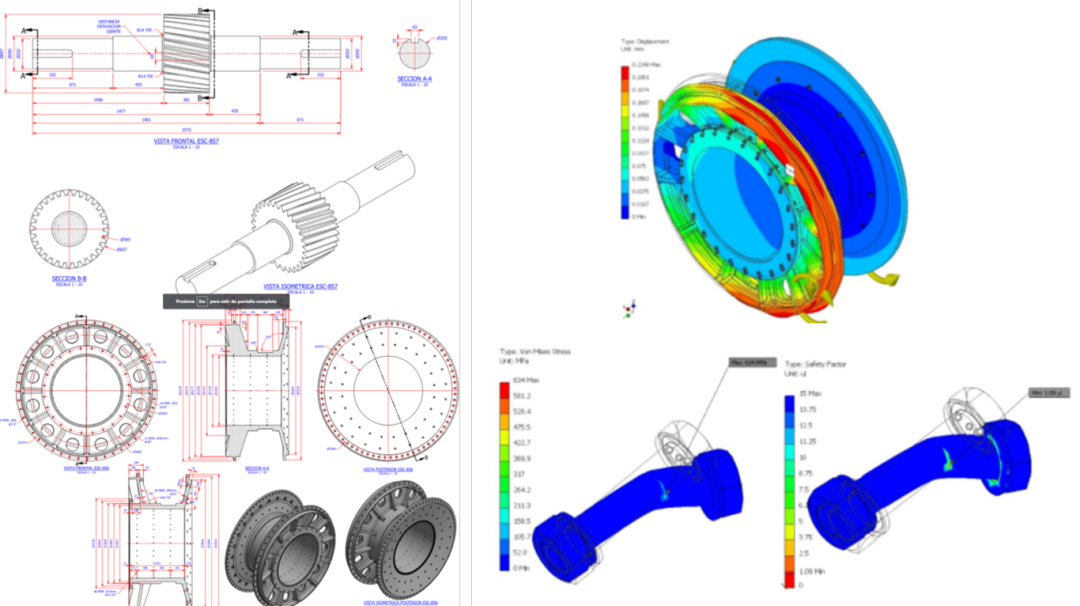

传统的产品开发通常是设计工程师凭借自己的产品设计理念构建产品图纸,或者利用堆模的方式进行外形设计,导致产品设计周期长、难度大,且容易导致开模失败,具有较大的风险。而大型机械的结构通常非常复杂,有许多不规则的几何形状,这对三维扫描的准确性也提出了很高的要求。

先临三维高精度三维扫描技术方案,可高效获取现有产品的完整数据,为工程师提供高精度三维模型数据参考,使其能够快速准确地进行产品原型制作、逆向工程、设计验证及迭代优化,缩短产品设计周期,提高设计效率和准确性,加快新品研发速度。

案例背景:柳工建机江苏有限公司,隶属于世界工程机械50强的柳工集团,精耕混凝土机械领域10多年。柳工建机一直进行重工机械的自主研发,也在寻求更加高效的数字化手段来助力重工机械的新品开发和产品质量检测。为此,柳工建机与先临三维合作,将高精度三维扫描技术应用于挖掘机的新品研发中。

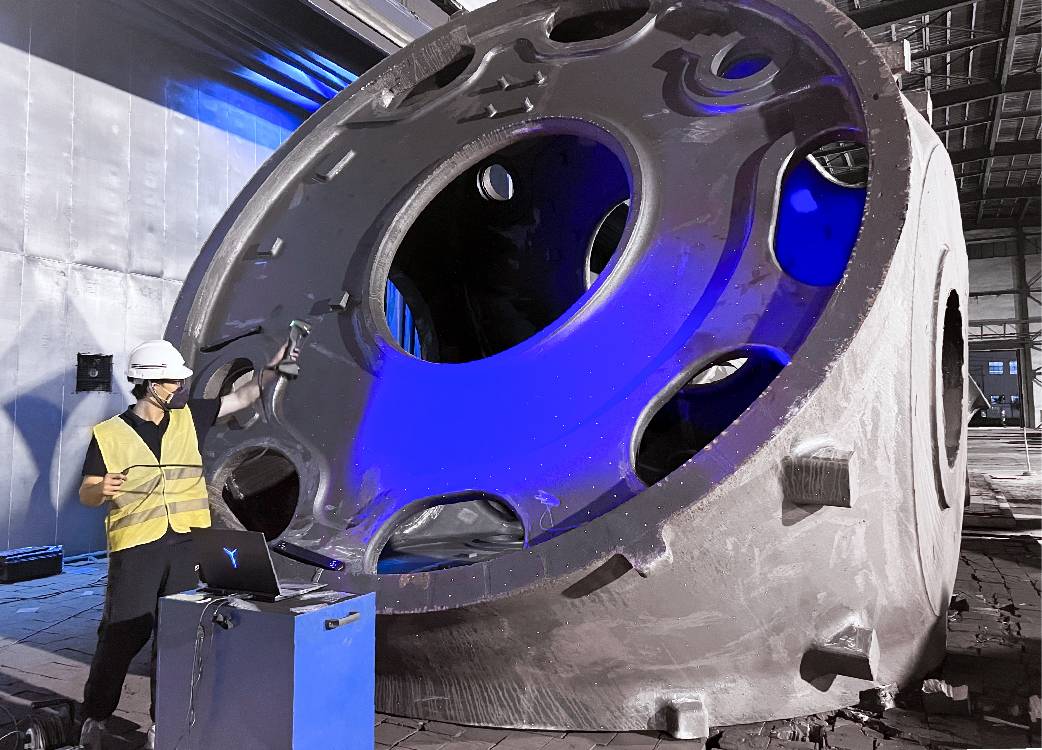

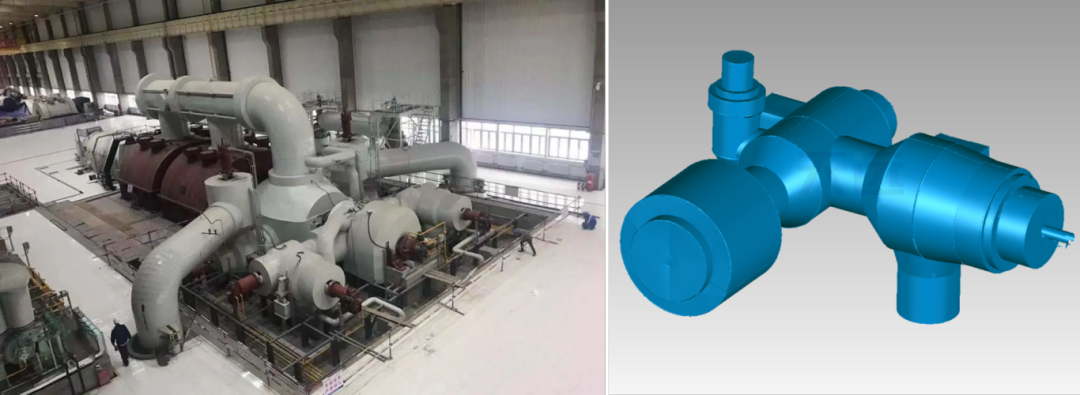

汽轮机是一种以蒸汽为动力,将蒸汽的热能转化为机械功的旋转机械,在发电厂、钢铁厂、大型远洋船舶中均可见到其身影。而汽轮机保温外壳对缩短起动时间,降低起动汽温具有重要意义。用户在定制过程中,需要准确的尺寸以进行保温外壳的高效设计。传统方式下,设计人员使用皮尺进行测量,需要多人配合,且数据容易存在偏差,导致装配过程中出现问题。

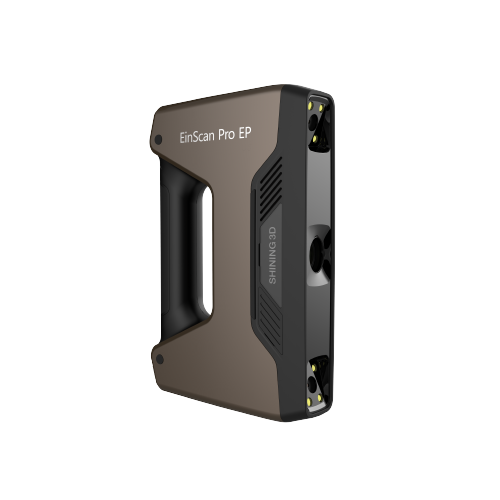

某制造商使用先临三维FreeScan UE系列手持三维扫描仪快速准确获取汽轮机及其保温外壳的完整三维尺寸,特别是涉及到需要装配的关键点位数据。同时,FreeScan UE系列使用便携,只需一位工程师即可直接在汽轮机生产车间完成测量,加快了保温外壳的设计整体进程。

在现代制造中,重工机械设备的生产制造通常需要多方协作,最终成品的质量和精度很大程度上取决于零部件的形位与尺寸公差等。因此,供应链中每个环节都需要严格控制尺寸质量,以避免零部件的尺寸偏差不断积累,从而影响装配环节和成品性能。

先临三维高精度三维扫描技术方案提供了一种客观、精密的检测工具,通过无损、快速地捕获对象的完整三维数据,进而实现高质、高效的尺寸质量控制,显著降低了传统测量方式中因人工操作而产生的误差和成本消耗,使制造企业能够迅速发现并纠正生产过程中的尺寸偏差,从而保障供应链运转的效率与灵活性。

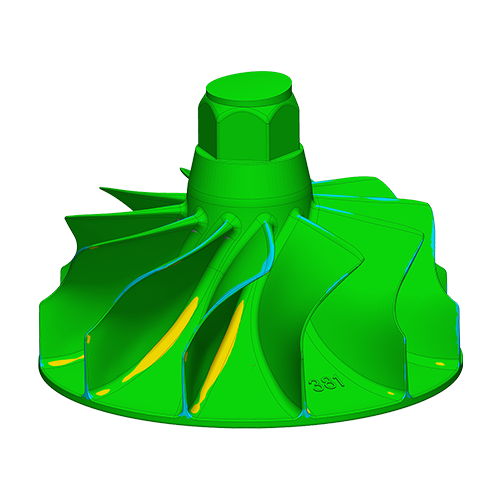

FreeScan Trak Pro系列跟踪式激光三维扫描系统凭借其光学动态追踪的特性,无需贴点,就可以快速获取整个车身的完整三维数据,与原始的CAD设计数据相对比,即可快速检测车身的焊接质量,输出检测结果,用户能够直观地在色谱图上查看焊接位置是否偏移,是否出现漏焊现象等,为后续的工作提供依据。

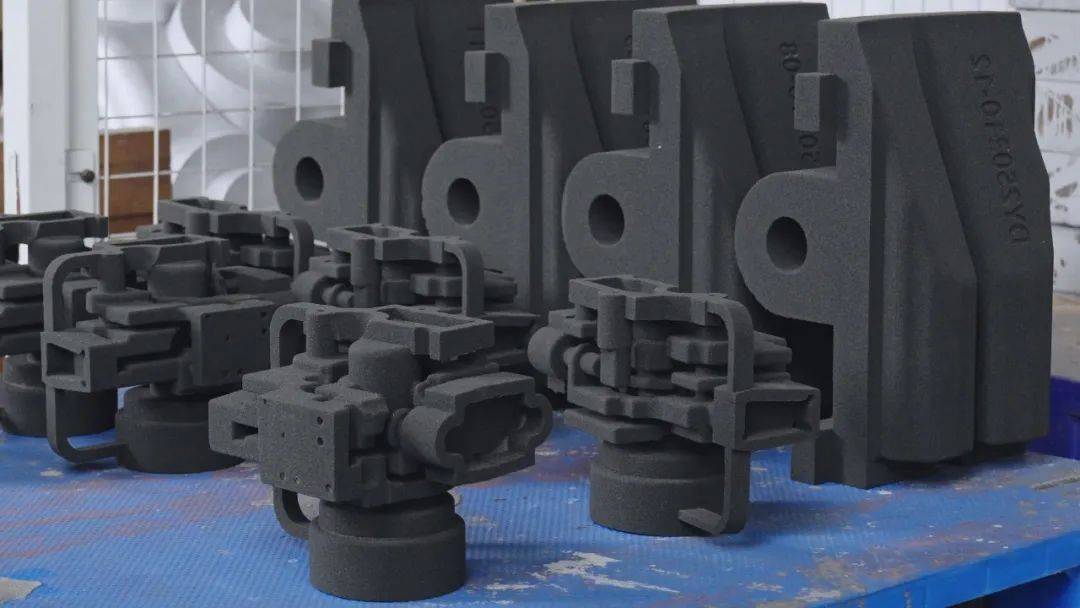

案例背景:某石油装备制造企业在模具制造环节,为缩短生产砂型模具的制作时间,采用3D打印的方式制造砂型模具。砂型模具形状复杂,传统方式难以进行有效测量。此前,该企业采用外包的方式来进行检测,以满足客户要求发货时附上三维检测报告的要求,但外包检测按件收费成本高,且由于往返运输、排期等待时间长,容易影响到产品的交付周期,且随着订单量的增多,尺寸检测的频率越来越高,该企业亟待提高自身的产品质量检测能力。

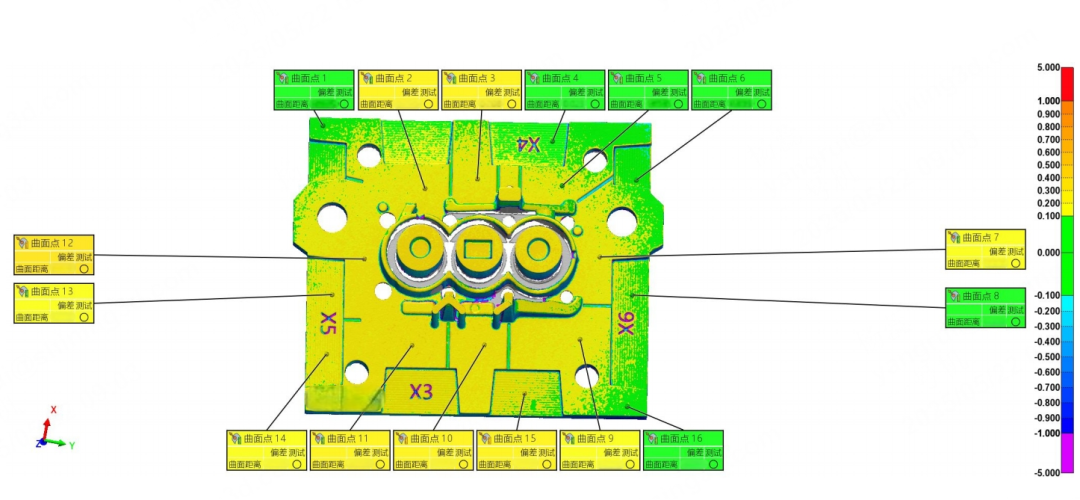

通过与先临三维合作,该企业引进FreeScan Combo计量级双光源手持三维扫描仪,能够快速扫描砂型模具。以70-80公分左右的砂型模具为例,几分钟即可扫描获取三维数据。在检测软件中将扫描的实物数据与设计数据相对比,即可高效简便完成全尺寸检测工作,并得到检测报告。

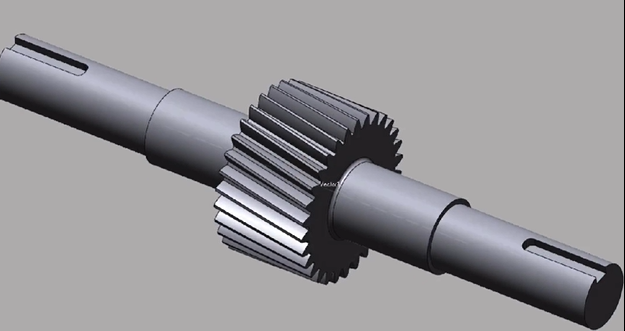

案例背景:四川德恩精工科技股份有限公司,是国内机械传动领域最大的皮带轮、锥套等机械传动零部件制造商之一,产品出口规模连续位居同行业首位。在铸造环节,需要对铸造模型、铸造砂型模具及毛坯铸件进行表面尺寸缺陷检测,并确保铸件预留足够的加工余量以避免过切风险。德恩精工选用了先临天远FreeScan Trak Pro2跟踪式激光三维扫描系统,无需贴点、快速扫描,能够对各种不同大小的铸件快速进行全尺寸检测,同时,通过实物三维数据与数模对比,可直观查看加工余量情况。

在重工机械产品的制造和应用过程中,零部件磨损是不可避免的,但即使是微小的误差也可能导致重大损失。因此,产品的定期维护、检修是非常必要的。随着先临三维高精度三维扫描技术在工业制造中的不断普及,其也成为了全球各地机械制造企业中尺寸三维检测、产品维修维护的重要工具。

制造商可以通过FreeScan系列手持式激光三维扫描仪和跟踪式三维扫描系统,快速获取机械产品的高精度三维数据,从而追踪和分析产品零部件的磨损情况,不仅能及时发现并准确找到需要维护或更换的部件,确保其长期稳定运行和延长使用寿命,还能为零部件复刻定制及保养维修提供准确的数据支持。

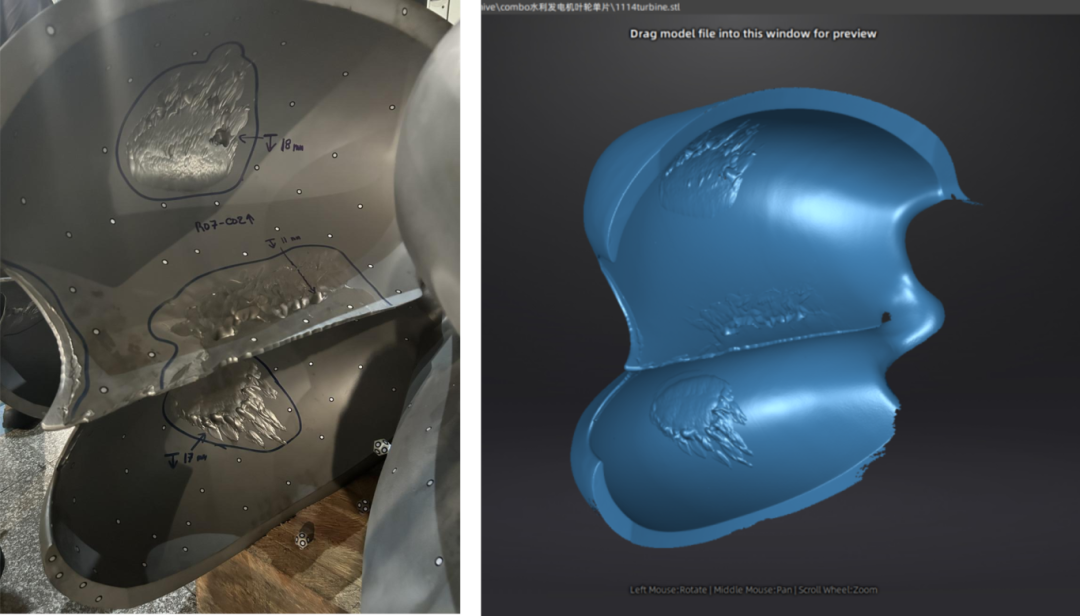

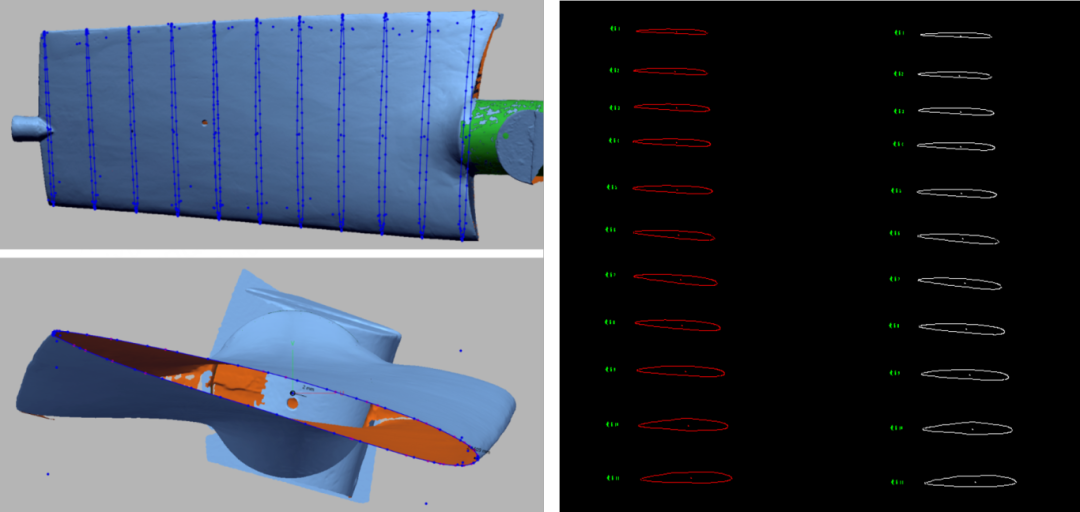

案例背景:科卡科多-辛克雷水电站总装机容量150万千瓦,共安装了8台冲击式水轮机组,是厄瓜多尔规模最大、外资投入最多的水电站。水轮机作为水力发电的核心设备,其性能与状态直接关系到水电站的整体效能与长期运行的可靠性,为了保障水轮机能够稳定运转,定期进行检测与维修工作尤为重要。然而来回运输水轮机既昂贵又耗时,面对这一挑战CCS水电站引入先临三维FreeScan Combo计量级双光源手持三维扫描仪,基于扫描数据可快速生成叶片磨损偏差报告,为维修工作提供了准确可靠的依据,帮助其提高水轮机叶片检测和维修的效率。

FreeScan Combo重量仅有630克,小巧的体积也方便在水轮机叶片之间的狭窄空间内灵活工作,技术人员可以轻松地将其带到水电站现场进行扫描,无需返厂维修,既不影响工作进度,也节省了设备运输的大量资金。

激光模式下,设备每秒可获取350万个三维数据点,精度可达0.02mm,扫描过程快速流畅,能够精准捕捉物体表面磨损特征,有助于确定磨损程度并进行更准确的维修。

最终,用户找到了先临三维,通过FreeScan UE系列手持激光三维扫描仪来进行维修零件的三维数据复刻。基于此,用户的半自磨机后续的维修从而能够进行高效、准确地维修,突破了从前机械维修耗时长、效果不理想、需要返工的困境,提高了维修效率,减少了设备停机时间和经济损失。

高精度三维扫描技术的深度应用,已成为重工机械领域实现智能制造升级的关键引擎。在设计开发环节加速了创新迭代,在尺寸质量控制环节构筑了精密防线,在维护检修环节破解了传统难题,全方位提升了制造企业的核心竞争力。

从国内领军企业到国际大型项目,其广泛而深入的实践应用案例无不印证了先临三维高精度三维扫描技术对重工机械领域提升效率、保障质量、降低成本、突破维修瓶颈的强大赋能。未来,先临三维也将继续推出更加先进、智能的高精度三维扫描检测方案,积极拥抱数字化转型的浪潮,为重工机械领域的转型升级注入强劲动能。